¿Cómo se comparan los compresores de aire de pistón con los compresores de tornillo rotativo?

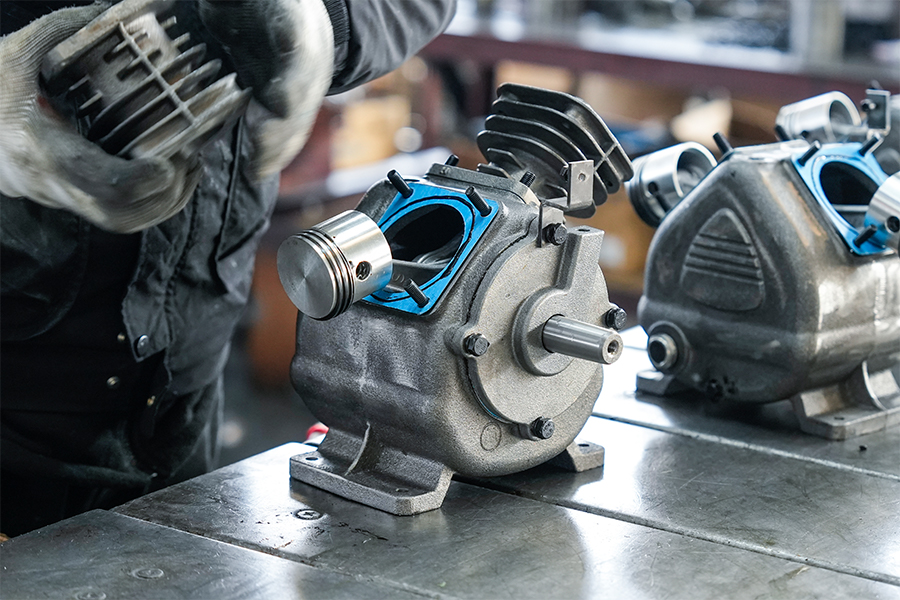

1. Principio de funcionamiento Los compresoes de aire son herramientas cruciales en muchas aplicaciones industriales y comerciales, desde accionar herramientas neumáticas hasta inflar neumáticos. Los dos tipos más comunes de compresoes son compresoes de aire de pistón y compresoes de tonillo rotativo . Estos dos diseños difieren significativamente en la foma en que comprimen el aire, lo que genera diferencias en el rendimiento, la eficiencia y la idoneidad de la aplicación. Compresoes de aire de pistón Los compresoes de aire de pistón, también conocidos como compresoes alternativos, son el tipo de compresor más comúnmente reconocido. El funcionamiento de un compresor de aire de pistón es relativamente simple pero muy eficaz para aplicaciones que requieren ráfagas intermitentes de aire comprimido. Cómo funciona: Un compresor de aire de pistón utiliza un pistón que se mueve hacia adelante y hacia atrás dentro de un cilindro. Este movimiento es impulsado por un cigüeñal, que normalmente es impulsado por un motor eléctrico o un motor de combustión interna. El proceso comienza cuyo el pistón se mueve. hacia abajo , creyo un vacío dentro del cilindro. A medida que el pistón se mueve hacia abajo, el aire ingresa al cilindro a través de una válvula de admisión. Una vez que el pistón llega al final de su carrera, invierte la dirección y moves upward. A medida que el pistón se mueve hacia arriba, comprime el aire dentro del cilindro. Esta acción fuerza el aire a través de una válvula de salida hacia un tanque de almacenamiento o directamente a la aplicación. El aire se comprime en ráfagas or trazos , cada ciclo consiste en que el pistón se mueve hacia abajo y hacia arriba para comprimir el aire. El proceso se conoce como compresión cíclica , y cada ciclo resulta en una ráfaga de aire comprimido. El número de ciclos por minuto (CPM), también conocido como ciclo de trabajo del compresor , dicta la cantidad de aire comprimido que el sistema puede generar en un tiempo determinado. Los compresores de pistón generalmente están diseñados para manejar aplicaciones de presión moderada a alta, y su salida de aire comprimido tiende a ser pulsante debido a la naturaleza cíclica del movimiento del pistón. Características clave: Operación intermitente : Los compresores de pistón no están diseñados para funcionamiento continuo. Funcionan bien cuyo las demyas de aire no son constantes, pero necesitan periodos de descanso entre ciclos para evitar el sobrecalentamiento. Generación de presión : Los compresores de pistón son capaces de producir presiones más altas, que a menudo superan los 175 psi, según el diseño y la aplicación. Diseño compacto : Los compresores de pistón son generalmente más pequeños y portátiles en comparación con los compresores de tornillo rotativo, lo que los hace ideales para pequeños talleres, garajes o aplicaciones móviles. Compresores de tornillo rotativo Los compresores de tornillo rotativo están diseñados para aplicaciones donde se requiere un flujo de aire continuo e ininterrumpido. A diferencia de los compresores de pistón, los compresores de tornillo rotativo funcionan según un principio diferente que involucra dos tornillos helicoidales, también conocidos como rotores , que comprimen el aire a medida que avanza a través del sistema. Este mecanismo es diferente del movimiento cíclico del pistón, ya que proporciona un flujo constante y continuo de aire comprimido. Cómo funciona: Un compresor de tornillo rotativo consta de dos rotores entrelazados, uno macho y otro hembra, alojados en una carcasa. Estos rotores están diseñados para girar en direcciones opuestas, aspiryo aire a medida que giran. Luego, el aire queda atrapado en bolsas formadas entre los rotores y la carcasa. A medida que los rotores continúan giryo, estas bolsas de aire se vuelven progresivamente más pequeñas, lo que hace que el aire se comprima. Esta compresión se produce continuamente a medida que los rotores giran, lo que hace posible que el compresor de tornillo rotativo entregue un flujo constante e ininterrumpido de aire comprimido. A diferencia del compresor de aire de pistón, no hay pulsos en el suministro de aire, lo que lo hace ideal para aplicaciones que requieren un suministro constante de aire, como en procesos de fabricación u gryes operaciones industriales. Características clave: Operación continua : Los compresores de tornillo rotativo están diseñados para funcionar las 24 horas del día, los 7 días de la semana, lo que los hace ideales para aplicaciones industriales donde se necesita aire comprimido continuo. Flujo de aire constante : El diseño del compresor de tornillo rotativo garantiza un flujo de aire suave e ininterrumpido, que es más eficiente energéticamente que los compresores de pistón de naturaleza explosiva. Menor mantenimiento : Debido a que los componentes del compresor, particularmente los rotores, experimentan menos desgaste que el pistón y el cilindro en los compresores alternativos, los compresores de tornillo rotativo generalmente requieren menos mantenimiento con el tiempo. Característica Compresor de aire de pistón Compresor de tornillo rotativo Operación Compresión cíclica (ráfaga) Compresión continua flujo de aire Pulsante, intermitente Estable, ininterrumpido Eficiencia Menos eficiente para uso continuo Altamente eficiente para uso continuo Mantenimiento Mayor mantenimiento debido al desgaste de los aros del pistón. Menor mantenimiento due to fewer moving parts Uso Ideal Ráfagas cortas de aire comprimido, aplicaciones más pequeñas Suministro de aire continuo para uso industrial. Nivel de ruido Más ruidoso debido al funcionamiento intermitente Más silencioso gracias al funcionamiento continuo Costo Generalmente más barato po undelantado Más caro inicialmente pero menores costoos a largo plazo Como puede ver en la tabla, la principal distinción entre compresores de aire de pistón y compresores de tornillo rotativo es el método mediante el cual generan aire comprimido. Los compresores de pistón son ideales para tareas que implican uso intermitente or ráfagas cortas de aire. Por otro lado, los compresores de tornillo rotativo destacan por su operación continua escenarios donde se necesita un suministro constante y confiable de aire sin interrupción. Los compresores de pistón son generalmente más pequeños, más portátiles y menos costosos, lo que los convierte en una excelente opción para operaciones más pequeñas, tareas de bricolaje o garajes domésticos. Los compresores de tornillo rotativo, aunque son más caros al principio, están diseñados para entornos industriales de alta demya donde suministro de aire continuo es esencial, como en la fabricación de automóviles, la minería y las plantas de fabricación a gran escala. 2. Eficiencia Al evaluar los compresores de aire, uno de los factores más importantes a considerar es su eficiencia energética . Esto no sólo afecta los costos operativos a lo largo del tiempo, sino que también influye en la huella ambiental del uso de estas máquinas. Los compresores de aire de pistón y los compresores de tornillo rotativo difieren significativamente en términos de eficiencia con el consumo de energía, lo que los hace adecuados para diferentes aplicaciones según el tipo de trabajo involucrado. Compresoes de aire de pistón: Lower Energy Efficiency Los compresores de aire de pistón, también conocidos como compresores alternativos, suelen ser menos eficientes energéticamente en comparación con los compresores de tornillo rotativo. Esto se debe principalmente a la naturaleza cíclica de su funcionamiento, que implica que el pistón se mueve hacia arriba y hacia abajo dentro del cilindro para comprimir el aire en ráfagas . Compresión cíclica y su impacto en la eficiencia: En un compresor de pistón, el pistón crea un vacío durante la carrera descendente, aspira aire y luego lo comprime durante la carrera ascendente. Este proceso se repite continuamente, pero es inherentemente menos eficiente por varias razones: La energía se consume durante las fases de inactividad. : Cuyo el pistón desciende para aspirar aire y luego lo comprime en el recorrido ascendente, se produce un movimiento de parada y arranque. Esto hace que el compresor consuma energía durante los períodos de inactividad, incluso si no se comprime aire activamente. Mayor desgaste : El movimiento constante del pistón provoca una tensión mecánica importante, que provoca más fricción y calor. Como resultado, los componentes (segmentos de pistón, válvulas, etc.) se desgastan más rápidamente. Este desgaste requiere mantenimiento y reparaciones más frecuentes, lo que puede provocar pérdidas de energía adicionales a medida que el compresor trabaja más para compensar la ineficiencia. Efecto de pulso de aire : Los compresores de pistón normalmente producen un flujo de aire pulsante en lugar de una corriente continua. Esto significa que durante cada ciclo, el motor debe trabajar más para estabilizar la presión y mantener la salida deseada. Estas fluctuaciones de presión pueden provocar aumento del consumo de energía , especialmente durante períodos de alta demya. Ciclo de trabajo bajo : Los compresores de pistón suelen estar diseñados para uso intermitente, lo que significa que no están diseñados para funcionar de forma continua. Como resultado, es posible que el compresor deba apagarse durante los períodos de inactividad, solo para consumir energía nuevamente cuyo arranca. Los ciclos repetidos de encendido/apagado aumentan el uso de energía, especialmente si el compresor opera en ambientes donde la demya de aire es constante. Si bien los compresores de pistón suelen ser menos eficientes energéticamente en entornos continuos o de alta demya, siguen siendo una opción popular para aplicaciones más pequeñas donde se necesitan ráfagas de aire. Estos compresores funcionan bien en garajes, talleres o para equipos portátiles donde el uso del aire es irregular y no requiere funcionamiento las 24 horas del día, los 7 días de la semana. Compresores de tornillo rotativo: Higher Energy Efficiency A diferencia de los compresores de pistón, los compresores de tornillo rotativo son mucho más eficientes para la compresión continua de aire. Estos compresores utilizan dos rotores helicoidales entrelazados que giran continuamente, comprimiendo el aire a medida que se mueve a través del sistema. Proceso de compresión continua y ahorro de energía: La diferencia clave entre los compresores de tornillo rotativo y los compresores de pistón es la operación continua de los rotores de tornillo. A medida que los rotores giran, crean una compresión constante y suave proceso que resulta en un flujo ininterrumpido de aire. Este diseño ofrece varias ventajas en términos de eficiencia energética: Flujo de aire constante : Los compresores de tornillo rotativo brindan un flujo constante y continuo de aire comprimido, ideal para entornos de alta demya. Debido a que no hay ciclos de arranque y parada, el compresor mantiene un consumo de energía uniforme sin la necesidad de reinicios excesivos, minimizyo los picos de energía y reduciendo los costos generales de energía. Menos desgaste : Los compresores de tornillo rotativo están diseñados con menos piezas móviles y no dependen de las paradas y arranques frecuentes que realizan los compresores de pistón. Esto significa que hay Menos fricción y estrés mecánico. , lo que lleva a un menor consumo de energía y intervalos de servicio más largos . Tecnologías de ahorro de energía : Muchos compresores de tornillo rotativo modernos están equipados con variadores de velocidad (VSD) o variadores de frecuencia (VFD), que permiten al compreso unjustar su velocidad y consumo de energía de acuerdo con la demya real de aire comprimido. Esto significa que cuyo la demya de aire es baja, el compresor funciona a una velocidad más lenta y con mayor eficiencia energética, ahorryo energía durante los períodos de actividad reducida. Optimizado para uso continuo : Los compresores de tornillo rotativo están diseñados para funcionar continuamente, lo que los hace ideales para aplicaciones industriales que requieren Operación 24 horas al día, 7 días a la semana . Por ejemplo, las plantas de fabricación, las industrias automotrices y otras instalaciones de gran escala a menudo requieren una presión de aire constante durante todo el día. La capacidad de los compresores de tornillo rotativo para funcionar sin sobrecalentamiento ni consumo excesivo de energía los hace mucho más adecuados para este tipo de operaciones continuas. Menor aumento de temperatura : Debido a su funcionamiento eficiente y continuo, los compresores de tornillo rotativo experimentan menos acumulación de calor en comparación con los compresores de pistón. El calor excesivo no sólo reduce la eficiencia sino que también puede provocar que el motor se sobrecaliente y falle. Al operar a temperaturas más bajas, los compresores de tornillo rotativo mantener la eficiencia energética durante períodos prolongados de funcionamiento. Característica Compresor de aire de pistón Compresor de tornillo rotativo Eficiencia Energética Menos eficiente debido a los ciclos de parada y arranque. Más eficiencia energética gracias al funcionamiento continuo Entrega aérea Pulsante, intermitente airflow Flujo de aire suave y continuo Ciclo de trabajo Ciclo de trabajo bajo, intermittent use Ciclo de trabajo alto, diseñado para operación continua Desgaste y desgaste Alto, debido al estrés mecánico constante Bajo, menos piezas móviles, menos fricción. Consumo de energía Mayor debido al tiempo de inactividad y picos de energía Uso de energía más bajo y más estable a lo largo del tiempo Mantenimiento Requirements Mayor mantenimiento debido al desgaste de los componentes. Menor mantenimiento due to fewer moving parts Aplicaciones ideales Uso intermitente, a pequeña escala y a corto plazo Uso continuo, industrial y a gran escala. Como se ilustra en la tabla anterior, la diferencia fundamental en eficiencia energética entre los compresores de pistón y de tornillo rotativo radica en su modos de operación . Los compresores de pistón sufren ineficiencias debido a su acción de parada y arranque, lo que genera un mayor consumo de energía y mayores necesidades de mantenimiento. Por el contrario, los compresores de tornillo rotativo ofrecen un funcionamiento más suave y con mayor eficiencia energética, especialmente en aplicaciones que requieren flujo de aire continuo . 3. Niveles de ruido Cuyo se trata de compresores de aire, los niveles de ruido son un factor crucial a considerar, especialmente en entornos donde es necesaria una atmósfera de trabajo más silenciosa. Ya sea en un taller, una planta de fabricación o incluso el garaje de una casa, los niveles elevados de ruido pueden ser perjudiciales e incluso pueden requerir el uso de equipos adicionales de reducción de ruido, como insonorización o protección auditiva. Los compresores de aire de pistón y los compresores de tornillo rotativo difieren significativamente en términos del ruido que generan, y comprender estas diferencias puede ayudar a seleccionar el compresor adecuado para sus necesidades. Compresoes de aire de pistón: Higher Noise Levels Los compresores de aire de pistón, también conocidos como compresores alternativos, tienden a producir más ruido que los compresores de tornillo rotativos debido a la naturaleza de su funcionamiento. El ruido generado por un compresor de pistón es principalmente el resultado de la cíclico movimiento del pistón y del acumulación de presión durante el proceso de compresión. Movimiento cíclico y generación de ruido: El funcionamiento de un compresor de aire de pistón es inherentemente ruidoso debido al rápido movimiento hacia arriba y hacia abajo del pistón dentro del cilindro. Cada vez que el pistón se mueve, crea una serie de impactos mecánicos y vibraciones que contribuyen al ruido. Estas son las principales fuentes de ruido en los compresores de pistón: Carrera del pistón: A medida que el pistón se mueve hacia arriba y hacia abajo dentro del cilindro, hace que el aire se comprima en ráfagas, lo que produce ruidos fuertes. legumbres or golpes . Estos repetidos estallidos de compresión provocan un ruido rítmico pero de decibeles relativamente altos. Impacto de válvulas y pistónes: Las válvulas de admisión y escape, que controlan el flujo de aire que entra y sale del cilindro, a menudo están sujetas a una tensión mecánica significativa durante cada ciclo. Esto lleva a sonidos metálicos ya que las válvulas se abren y cierran con cada carrera del pistón. Acumulación de presión: Cuyo el pistón comprime el aire, el aumento rápido de la presión también puede generar un silbido o silbido agudo a medida que el aire sale a través de la válvula de salida. Esto contribuye al conjunto sonoridad de la máquina durante el funcionamiento. Ruido inactivo: Cuyo el compresor de aire de pistón está inactivo (entre ciclos), aún puede haber un ruido significativo debido al funcionamiento del motor o la vibración de componentes como el cigüeñal. Aunque este ruido no es tan intenso como durante la compresión activa, aún contribuye al perfil de sonido general. Debido a que los compresores de aire de pistón funcionan de manera intermitente, el ruido que producen no es constante, pero a menudo es lo suficientemente fuerte como para escucharse a distancias significativas. En espacios de trabajo más pequeños o áreas residenciales, esto puede ser una preocupación importante y pueden ser necesarias medidas adicionales para reducir el ruido, como recintos acústicos o protección auditiva. Compresores de tornillo rotativo: Quieter Operation Por otro lado, los compresores de tornillo rotativo están diseñados para funcionar de forma más silenciosa, gracias a su compresión continua proceso. Los niveles de ruido son generalmente mucho más bajos, lo que los convierte en una mejor opción para entornos donde reducción de ruido es una prioridad. Compresión continua y reducción de ruido: La diferencia clave entre los compresores de pistón y de tornillo rotativo está en la forma en que se comprime el aire. En los compresores de tornillo rotativo, dos rotores entrelazados (también conocidos como tornillos) giran continuamente para comprimir el aire. Este proceso no implica los intensos y repentinos estallidos de compresión asociados con los compresores de aire de pistón. Estos son los principales factores que contribuyen al funcionamiento más silencioso de los compresores de tornillo rotativo: Movimiento suave y continuo: El factor que más contribuye a reducir los niveles de ruido es el rotación continua de los rotores de tornillo. A diferencia de los compresores de pistón, que comprimen aire en ciclos discretos, los compresores de tornillo rotativo producen una flujo constante e ininterrumpido de aire. Este movimiento constante da como resultado muchos menos vibraciones y choques , reduciendo la generación general de ruido. Impacto mecánico reducido: Los compresores de tornillo rotativo tienen menos piezas móviles que entran en contacto directo entre sí. La falta de válvulas o pistones sujetos a frecuentes impactos mecánicos significa menos ruido metálico y ruido vibratorio . Este diseño reduce la cantidad de fricción y ondas de choque , contribuyendo a un funcionamiento más silencioso. Sin ruido de pulso: Como los compresores de tornillo rotativo funcionan de manera suave y continua, no hay pulsaciones de presión de aire, lo que contribuye de manera importante a la ruidos sordos o rítmicos Se escucha en compresores de pistón. En cambio, el aire se comprime gradual y uniformemente, lo que resulta en una zumbido constante en lugar de repentinos estallidos de sonido. RPM más bajas: Los compresores de tornillo rotativo normalmente funcionan a una velocidad más baja. RPM (revoluciones por minuto) en comparación con los compresores de pistón. Esta velocidad más baja reduce el ruido mecánico creado por los componentes que se mueven más rápido, lo que contribuye aún más a un funcionamiento más silencioso. Teniendo en cuenta estos factores, los compresores de tornillo rotativo son ideales para aplicaciones donde los niveles de ruido son una preocupación, como en edificios de oficinas , hospitales , laboratorios , y espacios comerciales . También funcionan bien en entornos donde los trabajadores necesitan comunicarse con claridad o donde las normas sobre ruido exigen operaciones más silenciosas. Característica Compresor de aire de pistón Compresor de tornillo rotativo Proceso de compresión Compresión cíclica en ráfaga Compresión continua y suave Tipo de ruido Fuertes ráfagas, golpes, ruidos metálicos Zumbido bajo y constante, pulsaciones mínimas Fuentes primarias de ruido Carrera del pistón, impactos de válvulas, acumulación de presión Movimiento suave del rotor, menos piezas móviles Ruido durante el ralentí Ruido moderado debido a la vibración del motor. Funcionamiento inactivo silencioso y muy silencioso Aplicaciones ideales Talleres más pequeños, garajes, unidades móviles. Instalaciones industriales, oficinas, hospitales. Medidas de reducción de ruido A menudo requiere insonorización externa. Normalmente es más silencioso y requiere poca o ninguna insonorización. Comparación de ruido: Como se ilustra en la tabla, las diferencias en la generación de ruido entre los compresores de pistón y de tornillo rotativo son sustanciales. Los compresores de pistón son más fuerte debido a la naturaleza cíclica de su funcionamiento, que produce intensas ráfagas de ruido durante cada ciclo de compresión. Estas ráfagas pueden ser perjudiciales, especialmente en entornos reducidos o sensibles al ruido. Los compresores de tornillo rotativo producen una zumbido constante eso es mucho más tranquilo y agradable. La falta de pulsación y la operación continua de los tornillos significa que los niveles de ruido se mantienen constantemente más bajos, incluso durante un funcionamiento prolongado. 4. Mantenimiento El mantenimiento es un aspecto crítico de la propiedad de un compresor de aire, ya que afecta directamente el eficiencia , confiabilidad , y longevidad del equipo. ambos compresores de aire de pistón y compresoes de tonillo rotativo requieren un mantenimiento regular, pero la naturaleza y frecuencia del mantenimiento varían significativamente entre los dos. Comprender las necesidades de mantenimiento de cada tipo de compresor puede ayudarle a tomar una decisión informada basada en el nivel de compromiso que está dispuesto a invertir para mantener el equipo funcionando sin problemas. Compresoes de aire de pistón: Higher Maintenance Requirements Los compresores de aire de pistón, también conocidos como compresores alternativos, son más complejos mecánicamente debido a la componentes móviles involucrados en el proceso de compresión. El pistón se mueve hacia arriba y hacia abajo dentro de un cilindro, comprimiendo el aire en ciclos. esto cíclico operation crea más desgaste en las piezas, lo que requiere un mantenimiento y reemplazo de componentes más frecuentes. factoreses clave de mantenimiento: Anillos de pistón y cilindros: Uno de los problemas más comunes en los compresores de pistón es el desgaste del anillos de pistón y cilindros . Los anillos de pistón crean un sello entre el pistón y la pared del cilindro y, con el tiempo, estos anillos pueden desgastarse debido a la fricción constante. Cuando esto sucede, la eficiencia del compresor disminuye y puede escaparse aire, lo que genera un mayor consumo de energía. Es esencial realizar una inspección periódica de los aros de pistón y de los cilindros, y Reemplazo de anillos de pistón desgastados. Es una tarea de mantenimiento de rutina que se debe realizar para mantener el rendimiento del compresor. Válvulas: Los compresores de pistón también dependen de la admisión y el escape. valvulas que se abren y cierran con cada carrera del pistón. Estas válvulas están sujetas a mucho estrés mecánico y pueden desgastarse o dañarse con el tiempo. Las válvulas pueden obstruirse con residuos o desgastarse de manera desigual, lo que hace que el compresor pierda eficiencia. Es necesario limpiar o reemplazar las válvulas periódicamente para garantizar un funcionamiento sin problemas. Fugas de aceite: La mayoría de los compresores de pistón son lubricado con aceite , lo que significa que necesitan aceite para lubricar las piezas móviles como el pistón, el cigüeñal y las válvulas. Sin embargo, debido a la alta presión interna y al movimiento mecánico, los compresores de pistón son más propensos a fallar. fugas de aceite . Estas fugas pueden provocar pérdida de aceite, reducción de la lubricación y mayor desgaste de los componentes internos. Verificar periódicamente el nivel de aceite y asegurarse de que no haya fugas es vital para mantener la longevidad y el rendimiento del compresor. Cambios periódicos de aceite: Los compresores de pistón requieren cambios de aceite regulares para garantizar que el aceite lubricante esté limpio y eficaz. Con el tiempo, el aceite se descompone debido al calor y los contaminantes, lo que puede provocar una mayor fricción y desgaste en las piezas móviles del compresor. El aceite debe cambiarse según las recomendaciones del fabricante y el filtro de aceite debe reemplazarse para evitar obstrucciones y garantizar una lubricación óptima. Filtros de aire: Los compresores de pistón también requieren limpieza o reemplazo regular de filtros de aire . Los filtros de aire sucios pueden reducir la eficiencia del compresor al restringir el flujo de aire, lo que hace que el motor trabaje más para comprimir el aire. Esta tensión adicional puede aumentar el consumo de energía y acelerar el desgaste de los componentes. Componentee Compresor de aire de pistón Compresor de tornillo rotativo Anillos de pistón Se desgasta con el tiempo, lo que requiere inspección y reemplazo regulares. Menos problemas, ya que el movimiento continuo reduce el desgaste válvulas Propenso a sufrir daños y obstrucciones debido a un alto estrés mecánico Menos desgaste debido a un funcionamiento más suave Fugas de aceite Más común debido a las altas presiones internas y la fricción. Menos frecuente, ya que los componentes experimentan menos desgaste. Cambios de aceite Se requieren cambios de aceite frecuentes para mantener el rendimiento Cambios de aceite menos frecuentes debido a un menor desgaste Filtros de aire Se requiere limpieza y reemplazo regulares Mantenimiento similar, pero obstrucción menos frecuente. Desgaste general Mayor debido al funcionamiento cíclico y la fricción Menor debido a menos piezas móviles y operación continua Como puede ver en la tabla, los compresores de pistón generalmente requieren más mantenimiento frecuente debido a los mayores niveles de desgaste de sus componentes. el cíclico operation y mayor fricción provocar más problemas con piezas como los anillos del pistón, las válvulas y los sellos de aceite. Para cualquiera que opere un compresor de aire de pistón, es importante estar preparado para tareas de mantenimiento regulares para mantener el sistema funcionando de manera eficiente y extender su vida útil. Compresores de tornillo rotativo: Lower Maintenance Needs Los compresores de tornillo rotativo, por otro lado, están diseñados con menos piezas móviles y su proceso de compresión continua reduce el desgaste general de los componentes. Como resultado, los compresores de tornillo rotativo normalmente requieren mantenimiento menos frecuente y tend to have a vida útil más larga que los compresores de pistón. factoreses clave de mantenimiento: Menos piezas móviles: El diseño de un compresor de tornillo rotativo incluye dos rotores entrelazados, que giran continuamente para comprimir el aire. La ausencia de pistones y el menor número de piezas móviles significan que hay menos estrés mecánico en los componentes, reduciendo el riesgo de desgaste. Esto resulta en menores requisitos de mantenimiento general . Dado que los rotores no experimentan la intensa fricción ni los impactos asociados con los compresores de pistón, hay menos necesidad de reemplazos frecuentes de piezas . Cambios de aceite: Aunque los compresores de tornillo rotativo también suelen ser lubricado con aceite , requieren menos cambios de aceite que los compresores de pistón. The continuous operation leads to less wear on the oil, and the oil remains cleaner for longer periods. Filtros de aceite Aún así, se deben reemplazar periódicamente para evitar la contaminación, pero los intervalos para los cambios de aceite suelen ser mucho más largos que los de los compresores de pistón. Rotores y Sellos: A pesar del menor desgaste, los compresores de tornillo rotativo todavía requieren atención a la rotores y sellos . Con el tiempo, los sellos pueden degradarse debido a la exposición constante a alta presión y temperatura. Controles de rutina Se debe hacer para garantizar que los rotores estén en buenas condiciones y que los sellos no tengan fugas. Sin embargo, esto es menos frecuente y menos intensivo que el mantenimiento requerido para los anillos de pistón y las válvulas en un compresor alternativo. Filtros de aire: Al igual que los compresores de pistón, los compresores de tornillo rotativo también requieren mantenimiento del filtro de aire . Los filtros limpios garantizan un flujo de aire óptimo, pero los filtros tienden a obstruirse con menos frecuencia que en los compresores de pistón porque hay menos interrupciones en el proceso de compresión. Servicio de rutina: Si bien los compresores de tornillo rotativo están diseñados para un funcionamiento continuo y duradero, aún así se benefician de servicio regular . Esto incluye componentes de monitoreo como el sistema de enfriamiento para garantizar una adecuada disipación del calor y comprobar si hay signos de desgaste en las piezas expuestas a presión o calor. El servicio también debe incluir la verificación del estado del compresor. sistema de control para garantizar que el sistema funcione sin problemas y eficientemente. Componentee Compresor de aire de pistón Compresor de tornillo rotativo Partes móviles Más piezas móviles, mayor desgaste Menos piezas móviles, menor desgaste Cambios de aceite Frecuente debido al mayor desgaste y fricción. Aceite menos frecuente y más limpio durante períodos más largos Rotores y sellos No aplicable Requiere inspección ocasional para detectar desgaste y fugas. Filtros de aire Limpieza y reemplazo más frecuentes Se requiere un mantenimiento menos frecuente Servicio de rutina Más intensivo debido al desgaste frecuente. Menos frecuente, centrado en componentes específicos. 5. Costo Al decidir entre un compresor de aire de pistón y un compresor de tornillo rotativo, cost es uno de los factores más importantes a considerar. El precio inicial del equipo, los gastos de mantenimiento continuo y los costos operativos a largo plazo desempeñarán un papel importante a la hora de determinar la opción más rentable para sus necesidades. Los compresores de aire de pistón y los compresores de tornillo rotativo difieren en su estructura de costos: los compresores de pistón son más asequibles inicialmente, pero los compresores de tornillo rotativo ofrecen un mejor valor a largo plazo en muchas aplicaciones industriales. Compresoes de aire de pistón: Lower Initial Cost Los compresores de aire de pistón, también conocidos como compresores alternativos, son generalmente mucho más más barato por adelantado en comparación con los compresores de tornillo rotativo. Esto los convierte en una opción atractiva para aplicaciones de menor escala, como talleres caseros , pequeñas empresas , o uso personal , donde las restricciones presupuestarias son una preocupación importante. Razones para un costo inicial más bajo: Diseño más simple : El diseño mecánico de un compresor de pistón es relativamente simple e implica un piston , cilindro , valvulas , y cigüeñal . Los componentes básicos no son tan avanzados ni costosos como los rotores de precisión y los sistemas complejos de los compresores de tornillo rotativo. Como resultado, el proceso de fabricación es menos costoso, lo que lleva a una menor precio de compra inicial . Tamaño más pequeño : Los compresores de pistón suelen ser más pequeño y compacto en comparación con los compresores de tornillo rotativo. Esta compacidad reduce la cantidad de materiales utilizados y el costo de producción, reduciendo aún más el precio general. Los sistemas más pequeños son ideales para aplicaciones donde el espacio es limitado y el compresor no necesita manejar grandes volúmenes de aire comprimido. Tecnología menos compleja : Los compresores de pistón dependen de una tecnología más básica, lo que significa que las piezas son más fáciles de fabricar y costos de reparación suelen ser más bajos en el corto plazo. Por ejemplo, piezas de repuesto como anillos de pistón y valvulas Son relativamente económicos en comparación con los componentes más especializados de los compresores de tornillo rotativo. Disponibilidad : Los compresores de aire de pistón están ampliamente disponibles y muchos fabricantes los producen en varios tamaños y configuraciones. Esta producción en masa reduce aún más el costo general, lo que los convierte en una opción más asequible para usuarios intermitentes o de pequeña escala. Desglose de costos iniciales: Unidades pequeñas a medianas : Normalmente, puede encontrar un compresor de aire de pistón por tan solo $200 a $2,500 , dependiendo del tamaño, capacidad y marca. Unidades más grandes : Los compresores de pistón más grandes utilizados en aplicaciones más comerciales pueden costar entre $3,000 a $10,000 . Si bien el menor costo inicial es ciertamente una ventaja, es importante recordar que los compresores de aire de pistón a menudo requieren más mantenimiento frecuente , y their eficiencia energética tiende a ser más bajo, lo que puede aumentar los costos operativos totales con el tiempo. Compresores de tornillo rotativo: Higher Initial Cost, Long-Term Value Por otra parte, los compresores de tornillo rotativo tienden a tener una precio de compra inicial más alto . Sin embargo, pueden ofrecer mayor valor a largo plazo debido a su mayor eficiencia, necesidades de mantenimiento reducidas , y vida útil más larga . Para empresas u operaciones que requieren el uso continuo de aire comprimido, los ahorros a largo plazo en energía y mantenimiento a menudo hacen que valga la pena el mayor costo inicial. Razones del mayor costo inicial: Diseño complejo : El compresor de tornillo rotativo tiene un diseño más avanzado y utiliza dos rotores helicoidales (tornillos) entrelazados para comprimir el aire de forma continua. Este diseño requiere ingeniería precisa , procesos de fabricación avanzados y materiales de mayor calidad para garantizar durabilidad y eficiencia. La complejidad y precisión añadidas hacen que la producción de estos compresores sea más costosa. Componentes de mayor calidad : Uso de compresores de tornillo rotativo rodamientos de alta calidad , sellos , y sistemas de control que están construidos para soportar un funcionamiento continuo. Estos componentes están diseñados para confiabilidad a largo plazo , lo que aumenta el costo inicial pero se amortiza en términos de menor mantenimiento y menos reparaciones . Mayor capacidad y operación continua : Los compresores de tornillo rotativo suelen estar diseñados para aplicaciones industriales a mayor escala donde continuous or heavy-duty operation is required. These compressors are built to run 24/7 , lo que los convierte en una opción ideal para fábricas , plantas de fabricación , y other high-demand environments. The ability to operate continuously without overheating or requiring frequent downtime adds value but also raises the price. Tecnología avanzada : Muchos compresores de tornillo rotativo vienen con características de ahorro de energía me gusta variadores de velocidad (VSD) or variadores de frecuencia (VFD) , que ajustan la velocidad del compresor para satisfacer la demanda de aire. Si bien estas características aumentan el costo inicial, ayudan reducir el consumo de energía a largo plazo, lo que conducirá a ahorros generales en los costos operativos. Desglose de costos iniciales: Unidades pequeñas a medianas : El precio de los compresores de tornillo rotativo más pequeños suele oscilar entre $3,000 a $15,000 , dependiendo de la capacidad y la marca. Unidades industriales más grandes : Para sistemas más grandes capaces de manejar tareas de grado industrial, los precios pueden variar desde $20,000 a $50,000 o más. Costo Factor Compresor de aire de pistón Compresor de tornillo rotativo Precio inicial Costo inicial más bajo ($200 - $10,000) Costo inicial más alto ($3000 - $50 000) Complejidad del diseño Diseño simple con componentes básicos. Diseño avanzado con rotores de precisión Mantenimiento Costs Mayor mantenimiento, reparaciones más frecuentes Menor mantenimiento, fewer repairs Esperanza de vida Vida útil más corta debido al desgaste. Vida útil más larga, diseñada para uso continuo Eficiencia Energética Menor eficiencia, mayor consumo de energía Mayor eficiencia, mejor ahorro de energía Uso Ideal Uso intermitente, operaciones más pequeñas Uso continuo, aplicaciones industriales. Valor a largo plazo y costos operativos Aunque los compresores de tornillo rotativo vienen con un mayor inversión inicial , pueden ofrecer un mejor valor general para las empresas con una gran demanda de aire comprimido. Las principales razones de esto son eficiencia energética , vida útil más larga , y menores costos de mantenimiento con el tiempo. Eficiencia Energética: Los compresores de tornillo rotativo son más eficiente energéticamente , especialmente cuando se combina con funciones avanzadas como variadores de velocidad . Esto resulta en importantes ahorros de energía durante la vida útil del compresor, lo que puede compensar el mayor costo inicial. Por otro lado, los compresores de pistón, debido a su cíclico nature , son generalmente menos eficiente energéticamente y may lead to higher electricity bills in the long run. Longevidad y confiabilidad: Los compresores de tornillo rotativo son built for operación continua , lo que significa que tienden a tener una vida operativa más larga en comparación con los compresores de pistón. Si bien el costo inicial es mayor, un compresor de tornillo rotativo puede durar 15 a 20 años o más con un mantenimiento adecuado, lo que la convierte en una mejor inversión a largo plazo para entornos de alta demanda. Los compresores de pistón, sin embargo, suelen durar entre 5 a 10 años , especialmente si se usa de forma intermitente. El desgaste por el cíclico compression process y the need for reparaciones frecuentes puede acortar su vida útil. Costos de mantenimiento: Los compresores de tornillo rotativo tienen menores costos de mantenimiento debido a su diseño más simple y duradero. Menos piezas móviles significan que hay menos tensión mecánica y cambios de aceite se requieren con menos frecuencia. Por otro lado, los compresores de pistón requieren servicio regular , especialmente debido al desgaste de piezas como anillos de pistón, válvulas , y sellos , lo que conlleva mayores gastos de mantenimiento. 6. Flujo de aire y presión el flujo de aire y presión proporcionado por un compresor de aire son consideraciones cruciales al seleccionar el equipo adecuado para una aplicación específica. La cantidad de aire comprimido (flujo) y la fuerza con la que se entrega (presión) varían significativamente entre compresores de aire de pistón y compresoes de tonillo rotativo , haciéndolos adecuados para diferentes tipos de tareas. Comprender cómo funciona cada tipo de compresor en términos de flujo de aire y presión puede ayudar a determinar cuál se adapta mejor a sus necesidades. Compresoes de aire de pistón: High Pressure, Intermittent Airflow Compresoes de aire de pistón, o compresores alternativos , se utilizan ampliamente para aplicaciones que requieren alta presión pero no necesariamente flujo de aire continuo. Estos compresores suelen estar diseñados para uso intermitente , donde se necesitan ráfagas de aire comprimido en ciclos cortos. La naturaleza cíclica de su operación se presta bien a tareas que requieren presión moderada a alta aire en distintos intervalos. Características del flujo de aire: Flujo de aire intermitente : Los compresores de pistón producen aire en legumbres or ráfagas mientras el pistón se mueve hacia arriba y hacia abajo. Cada ciclo consta de una carrera de admisión seguida de una carrera de compresión, lo que da como resultado un flujo pulsado de aire comprimido. Esto es adecuado para trabajos que no requieren un suministro continuo de aire pero necesitan que la presión sea alta durante cada ciclo. Caudales moderados a altos : Si bien el flujo de aire en los compresores de pistón es intermitente, el caudal durante cada ráfaga aún puede ser significativo. Estos compresores pueden suministrar cantidades sustanciales de aire comprimido, a menudo suficiente para herramientas o tareas que requieren un flujo de aire de moderado a alto durante períodos cortos. Esto los hace ideales para herramientas de aire , aplicaciones de pintura , o pequeños talleres donde air demand fluctuates. Almacenamiento de aire : Los compresores de pistón normalmente funcionan en conjunto con un tanque de aire (tanque receptor), que almacena el aire comprimido entre ciclos. El tanque ayuda a suavizar los pulsos de aire, proporcionando un flujo más constante cuando es necesario. La capacidad del tanque de aire, junto con la salida del compresor, puede proporcionar suficiente flujo de aire para aplicaciones con diferentes demandas. Características de presión: Salida de alta presión : Los compresores de pistón son bien conocidos por su capacidad de generar presiones pico más altas en comparación con los compresores de tornillo rotativo. Los compresores de pistón normalmente pueden proporcionar presión de aire en el rango de 100 a 175 psi , y in some cases, even higher. This makes them ideal for tasks that require alta presión para duraciones cortas, tales como: Operar herramientas neumáticas Inflar neumáticos Aplicaciones de limpieza pintura en aerosol Versatilidad de presión máxima : La capacidad de alta presión de los compresores de pistón es una ventaja clave cuando presión is more critical que el flujo de aire continuo. Pueden operar en ajustes de presión variables , y some models are equipped with presión regulators para ajustar la producción en función de requisitos específicos. Esta flexibilidad hace que los compresores de pistón sean altamente adaptables para tareas que requieren presión de estallido. Ciclo de trabajo variable : Dado que los compresores de pistón están diseñados para uso intermitente, tienden a funcionar mejor en entornos donde la demanda de aire fluctúa y un explosión de alta presión Se requiere durante tareas específicas. Estos compresores a menudo experimentan tiempo de inactividad entre ciclos, lo que ayuda a controlar la acumulación de presión y le da tiempo al sistema para enfriarse. Característica Compresor de aire de pistón Compresor de tornillo rotativo flujo de aire Flujo de aire pulsado e intermitente Flujo de aire continuo y estable Rango de presión Alta presión, hasta 175 psi o más Presión moderada, típicamente 100-150 psi Capacidad de presión máxima Presiones máximas más altas Presión máxima más baja, salida constante Almacenamiento de aire Requiere un tanque de aire para suavizar el flujo de aire. No se necesita tanque de aire, flujo constante sin interrupciones Uso Ideal Tareas que requieren alta presión y ráfagas cortas. Tareas que requieren flujo de aire continuo y presión constante. Ciclo de trabajo Lo mejor para uso intermitente Lo mejor para uso continuo y de alta demanda Compresores de tornillo rotativo: Continuous Flow, Steady Pressure Los compresores de tornillo rotativo, por otro lado, destacan en flujo de aire continuo y presión constante . A diferencia de los compresores de pistón, los compresores de tornillo rotativo están diseñados para funcionar sin parar , proporcionando un suministro constante e ininterrumpido de aire comprimido. Esto los hace ideales para aplicaciones que requieren flujo de aire confiable y de alto volumen durante largos períodos. Características del flujo de aire: Flujo de aire continuo : Los compresores de tornillo rotativo proporcionan una flujo constante e ininterrumpido de aire comprimido, gracias a la rotación continua de los dos tornillos entrelazados (rotores). Este diseño permite una suministro constante de aire sin el efecto pulsante que producen los compresores de pistón. El suave proceso de compresión garantiza que el sistema proporcione un flujo de aire constante, ideal para operaciones de alta demanda. Salida de alto volumen : Debido a que los compresores de tornillo rotativo están diseñados para un funcionamiento continuo, son capaces de producir un flujo de aire de gran volumen a un ritmo constante. Se utilizan habitualmente en aplicaciones industriales donde se necesitan grandes volúmenes de aire comprimido sin fluctuaciones. Esto los hace ideales para: Fabricación a gran escala talleres de reparación de automóviles Maquinaria neumática en fábricas. No hay necesidad de almacenamiento de aire : Los compresores de tornillo rotativo no requieren tanque de aire para almacenar aire comprimido para suavizar los pulsos de presión. El funcionamiento continuo y suave de los rotores de tornillo garantiza un flujo de aire constante, lo que significa que en muchas aplicaciones no es necesario un tanque de almacenamiento. Sin embargo, en algunos casos, todavía se puede utilizar un tanque de aire para ayudar a gestionar el demanda pico o proporcionar aire para respaldo de emergencia . Características de presión: Presión moderada : Los compresores de tornillo rotativo normalmente funcionan a una rango de presión más bajo en comparación con los compresores de pistón, con salidas de presión típicas que van desde 100 a 150 psi . Si bien es posible que no alcancen las presiones extremas que pueden generar los compresores de pistón, la capacidad de ofrecer una flujo constante de aire a presión constante es una ventaja significativa en aplicaciones donde se requiere un funcionamiento continuo. Presión constante y confiable : A diferencia de los compresores de pistón, que funcionan en ráfagas, los compresores de tornillo rotativo mantienen presión constante y confiable durante el funcionamiento continuo. Esto los hace ideales para aplicaciones que requieren niveles de presión consistentes durante largos períodos, tales como: Procesamiento de alimentos Productos farmacéuticos Fabricación de productos químicos Líneas de montaje continuas Eficiencia en presión constante : Los compresores de tornillo rotativo son más eficientes para mantener una presión constante, lo cual es importante para aplicaciones donde las fluctuaciones de presión podrían provocar problemas como mal funcionamiento del equipo o calidad inconsistente del producto. El funcionamiento suave minimiza los picos de presión y garantiza una salida estable y constante de aire comprimido. 7. Aplicaciones el choice between a compresor de aire de pistón y a compresor de tornillo rotativo depende en última instancia de la necesidades específicas de su aplicación . Cada tipo de compresor está diseñado para usos particulares, con distintas ventajas adecuadas para tareas intermitentes a pequeña escala or operaciones continuas a gran escala . Comprender estas diferencias puede ayudarle a seleccionar el compresor adecuado que se ajuste a sus necesidades, ya sea para un taller en casa or a entorno industrial de alta demanda . Compresoes de aire de pistón: Best for Small-Scale, Intermittent Use Compresoes de aire de pistón, también conocidos como compresores alternativos , son ideales para aplicaciones donde se necesita aire comprimido intermitentemente y for ráfagas cortas de tiempo. Estos compresores son los más adecuados para entornos que no requieren un flujo de aire continuo pero sí necesitan alta presión para tareas específicas. Su simplicidad, rentabilidad y flexibilidad los convierten en una opción popular para aplicaciones de menor escala, incluidos talleres, garajes y uso doméstico. Aplicaciones comunes de los compresores de aire de pistón: Pequeños talleres y garajes : Los compresores de pistón son un elemento básico en talleres de bricolaje y garajes caseros porque son capaces de entregar el presión de estallido necesario para diversas herramientas manuales y equipos neumáticos. Por ejemplo, llaves de impacto , pistolas de clavos , pistolas pulverizadoras , y arenadores comúnmente funcionan con compresores de pistón en entornos de pequeña escala. Estas herramientas a menudo requieren alta presión para ráfagas cortas pero no necesitan un flujo de aire continuo, lo que hace que un compresor de pistón sea ideal. Inflar neumáticos : Los compresores de pistón se utilizan frecuentemente en aplicaciones automotrices, especialmente para inflar neumáticos . La alta presión proporcionada por estos compresores los hace efectivos para mantenimiento del vehículo , lo que permite inflar rápidamente los neumáticos hasta los niveles de presión requeridos. Ya sea en un garaje de casa or a pequeño taller de autos , los compresores de pistón son perfectos para esta tarea ocasional de alta presión. Limpieza y eliminación de escombros : Los compresores de pistón se utilizan a menudo para soplar los escombros or equipo limpio . Las ráfagas intermitentes de alta presión pueden dirigirse a limpiar la suciedad y el polvo de maquinaria, herramientas o superficies del taller. En este caso, la capacidad del compresor para generar alta presión por períodos cortos es una ventaja clave. Pistolas de aire comprimido o sistemas de limpieza de aire comprimido funcionan con compresores de pistón en entornos donde se necesitan ráfagas periódicas de aire comprimido. Pintura y pintura con aerosol : En industrias o entornos de aficionados donde pintura en aerosol En este caso, los compresores de pistón se utilizan comúnmente para alimentar pistolas pulverizadoras . La pintura en aerosol generalmente requiere presión más alta para atomizar la pintura, y el funcionamiento intermitente del compresor puede satisfacer este requisito, especialmente para trabajos de menor escala. ely are ideal for projects like pintura automotriz , acabado de muebles , o pintura artesanal que no necesitan un flujo de aire continuo pero sí que se mantenga la presión durante el proceso de pulverización. Unidades portátiles y móviles : Debido a su tamaño compacto, los compresores de pistón suelen construirse como portátil or unidades móviles , haciéndolos adecuados para tareas que no son estacionarias. Ya sea para trabajos de construcción, obras viales o mantenimiento agrícola, un compresor de pistón portátil puede suministrar la presión necesaria para pistolas de clavos , martillos neumáticos , y other pneumatic tools. elir ability to generate presiones pico Permite a los trabajadores utilizar el compresor de aire de forma rápida y eficiente de forma intermitente sin necesidad de una unidad estacionaria grande. Solicitud Compresor de aire de pistón Compresor de tornillo rotativo Uso en taller y garaje Ideal para alimentar herramientas manuales y equipos neumáticos. No es ideal, ya que los compresores de tornillo rotativo son los mejores para uso continuo. Inflar neumáticos Ráfagas de alta presión perfectas para inflar neumáticos Exceso para esta aplicación, ya que los requisitos de presión son más bajos Herramientas neumáticas (uso intermitente) Lo mejor para herramientas como llaves de impacto y chorros de arena. Exceso por el uso intermitente de herramientas Pintura y pistolas pulverizadoras Adecuado para uso ocasional en pintura. No es ideal, ya que no es necesario un flujo de aire constante Uso portátil/portátil Fácilmente portátil, puede usarse en sitios de trabajo Más grande y menos portátil, diseñado para uso estacionario Compresores de tornillo rotativo: Ideal for Large-Scale, Continuous Operations Los compresores de tornillo rotativo, con su capacidad de proporcionar una flujo constante y continuo de aire comprimido, son muy adecuados para aplicaciones industriales a gran escala donde se requiere alto volumen, sin parar airflow es esencial. Estos compresores son los caballo de batalla de muchas industrias, respaldando operaciones que requieren aire comprimido constante y confiable durante largos períodos. Aplicaciones comunes de los compresores de tornillo rotativo: Plantas Industriales y de Manufactura : Los compresores de tornillo rotativo son commonly found in plantas de fabricación , donde suministran aire comprimido para el funcionamiento de maquinaria y sistemas automatizados . Estos entornos requieren una suministro constante de aire comprimido para funcionar herramientas neumáticas , sistemas transportadores , y other production equipment. Industrias como fabricación de automóviles , producción electrónica , y fabricación de bienes de consumo Confíe en los compresores de tornillo rotativo para mantener ciclos de producción y tiempos de actividad del equipo consistentes. Operaciones automotrices y de maquinaria pesada : Los compresores de tornillo rotativo son widely used in talleres de reparación de automóviles , operaciones de maquinaria pesada , y equipo de construcción mantenimiento. Estos compresores suministran aire para inflar neumáticos y accionan herramientas neumáticas como llaves de impacto y ejercicios de aire , y running large machines that need continuous airflow for optimal operation. elir ability to provide consistent pressure at niveles moderados (generalmente entre 100 a 150 psi ) los hace perfectos para herramientas y equipos neumáticos industriales que necesitan un suministro de aire constante. Industria de alimentos y bebidas : en el industria de alimentos y bebidas , los compresores de tornillo rotativo se utilizan para embotellado, embalaje , y equipo de procesamiento que requieren un flujo constante de aire para funcionar. Estos compresores son particularmente útiles en líneas de embalaje donde pneumatic systems are used for transmitir , clasificación , y relleno productos en contenedores. Por su capacidad de entregar flujo de aire confiable y de alto volumen , son fundamentales para mantener la eficiencia de la producción y evitar costosos tiempos de inactividad. Fabricación farmacéutica y química : el industria farmaceutica A menudo depende de compresores de tornillo rotativo para proporcionar aire comprimido para procesos como embalaje en blister , secado , y llenado de viales . La capacidad de los compresores para proporcionar aire limpio, seco y confiable es crucial para garantizar la calidad y consistencia del productos farmaceuticos . De manera similar, fabricación química Las plantas utilizan compresores de tornillo rotativo para alimentar equipos que procesan liquidos , gases , y other substances, where a constant flow of compressed air is necessary for precise control over production processes. Fabricación de textils y papel : en el textile y industrias del papel , los compresores de tornillo rotativo suministran aire a maquinaria como máquinas de hilar , telares , y fábricas de papel , donde la presión del aire debe permanecer estable para evitar interrupciones en la producción. el flujo continuo de aire proporcionada por estos compresores permite una eficiencia sistemas de secado , sistemas de prensado , y other equipment that require presión constante para un rendimiento consistente. Industria del petróleo y el gas : en el industria del petróleo y el gas , los compresores de tornillo rotativo se utilizan para a variety of applications, including perforación , bombeo , y transporte de petróleo y gas . Estas industrias requieren compresores que puedan funcionar continuamente en entornos hostiles para proporcionar aire perforación rigs , limpieza de tuberías , y transporte de gas natural . el ability of rotary screw compressors to provide a flujo constante de aire en condiciones tan exigentes es esencial para mantener las operaciones funcionando sin problemas y de forma segura. Solicitud Compresor de aire de pistón Compresor de tornillo rotativo Plantas de fabricación No es ideal, ya que los compresores requieren un flujo de aire alto y constante. Ideal para un flujo de aire continuo y de gran volumen Automoción y maquinaria pesada Adecuado para uso intermitente, pero carece de flujo de aire continuo. Ideal para funcionamiento continuo y maquinaria pesada. Procesamiento de alimentos y bebidas No apto para operaciones a gran escala. Esencial para líneas de producción continua y sistemas neumáticos. Fabricación farmacéutica y química No es ideal, requiere operación constante Perfecto para suministrar aire limpio y confiable durante períodos prolongados Fábricas textiles y de papel No apto para uso continuo. Excelente para alimentar maquinaria que necesita un flujo de aire constante Petróleo y gas Rara vez se utiliza en aplicaciones de servicio pesado Ideal para uso continuo y de alta demanda en perforación y transporte. 8. Esperanza de vida el esperanza de vida La calidad de un compresor de aire es una consideración clave a la hora de elegir el tipo de equipo adecuado para sus necesidades. La durabilidad y longevidad de un compresor afectan no sólo a la costo total de propiedad pero también el confiabilidad y rendimiento con el tiempo. Compresores de aire de pistón y compresoes de tonillo rotativo tienen vidas útiles claramente diferentes, principalmente debido a su diseño y a la forma en que funcionan. Comprender estas diferencias puede ayudarle a tomar una decisión informada sobre qué compresor satisfará mejor sus necesidades a largo plazo. Compresoes de aire de pistón: Shorter Lifespan Due to Cyclic Wear and Tear Compresoes de aire de pistón, también conocidos como compresores alternativos , tienden a tener un vida útil más corta en comparación con los compresores de tornillo rotativo. La razón principal de esto es la naturaleza cíclica de su funcionamiento. Los compresores de pistón funcionan comprimiendo aire en ráfagas , con el pistón moviéndose hacia arriba y hacia abajo dentro del cilindro, lo que crea importantes estrés mecánico en el sistema. Con el tiempo, el ciclo continuo de estos componentes conduce a desgaste , reduciendo la vida útil general del compresor. Factores que contribuyen a una vida útil más corta: Operación cíclica : Cada vez que el pistón se mueve, crea tensión mecánica, causando fatiga en las partes móviles. Esto lleva a Desgaste de los anillos de pistón, válvulas y sellos. , lo que puede hacer que se degraden con el tiempo. La necesidad de que estas piezas soportar ciclos de alta presión significa que experimentan importantes estrés durante cada golpe. Ciclos frecuentes de arranque y parada. también contribuyen al desgaste. El compresor necesita reiniciar cada vez que se requiere aire, y este proceso cíclico puede causar desgaste en componentes como motores, correas , y juntas . Mayor desgaste mecánico : Los compresores de pistón tienen múltiples partes móviles (pistón, cigüeñal, válvulas y anillos), lo que naturalmente conduce a más fricción y generación de calor durante la operación. Con el tiempo, la acumulación de calor y fricción puede causar partes para degradar más rápido en comparación con los compresores de tornillo rotativo más eficientes. el lubricado con aceite piston systems También necesito más frecuencia mantenimiento (cambios de aceite, comprobaciones de fugas, etc.) para evitar desgaste excesivo . No mantener una lubricación adecuada puede reducir drásticamente la vida útil del compresor. Vibración y ruido : el movimiento cíclico del pistón crea vibraciones que pueden provocar tensión adicional en los componentes del compresor. Con el tiempo, estas vibraciones pueden provocar conexiones sueltas y daño estructural . el ruido Las vibraciones generadas por estas vibraciones también pueden ser un signo de tensión en el sistema. Reparaciones frecuentes : Debido a la complejidad mecánica de los compresores de pistón, es más probable que requieran reparaciones en comparación con los compresores de tornillo rotativo. Los problemas comunes incluyen fallas de válvulas , desgaste del anillo del pistón , y degradación del sello , todo lo cual reduce la vida útil general del sistema. Factor Compresor de aire de pistón Compresor de tornillo rotativo Operación Type Ráfagas cíclicas e intermitentes Funcionamiento continuo y fluido Desgaste y desgaste Alto debido al movimiento del pistón y la fricción. Bajo debido a menos piezas móviles Mantenimiento Requiere mantenimiento frecuente Requiere mantenimiento menos frecuente Componentee Lifespan Más corto debido a la tensión mecánica Más largo, diseñado para uso continuo Vibración y ruido Altas vibraciones y ruidos que contribuyen al desgaste. Baja vibración y ruido Frecuencia de reparación Más alto, con reemplazos de piezas más frecuentes Más bajo, menos piezas sujetas a desgaste Compresores de tornillo rotativo: Longer Lifespan with Continuous Operation A diferencia de los compresores de aire de pistón, compresoes de tonillo rotativo están diseñados para soportar un funcionamiento continuo con desgaste mínimo . El diseño de estos compresores permite un funcionamiento más suave con menos piezas móviles, lo que ayuda a extender su esperanza de vida significativamente. Un compresor de tornillo rotativo bien mantenido puede durar 15 a 20 años , lo que lo convierte en una gran inversión para industrias que requieren aire comprimido constante y de gran volumen durante largos períodos. Factores que contribuyen a una vida útil más larga: Operación continua: Los compresores de tornillo rotativo funcionan en un movimiento continuo y suave . el two interlocking screws (rotors) rotate continuously, compressing the air without the abrupt starts and stops seen in piston compressors. This smooth operation results in menos estrés mecánico y desgaste reducido sobre los componentes. Como resultado, los compresores de tornillo rotativo experimentan menos fatiga en sus partes móviles, provocando una vida operativa más largaspan . else compressors are ideal for industries where operación constante se requiere, como por ejemplo plantas de fabricación or plataformas petroleras . Menos piezas móviles: Los compresores de tornillo rotativo tienen significantly fewer moving parts than piston compressors. This simplicity reduces the riesgo de fracaso y the amount of wear that can occur. Key components like the rotors, bearings, and seals are designed to operar durante largos períodos con mínimo mantenimiento. el fewer the moving parts, the menos fricción y menos calor generado durante la operación, lo que contribuye a una mayor eficiente y duradero compresor. Menor estrés mecánico: A diferencia de los pistones de un compresor alternativo, que deben someterse a ciclos repetidos de alta presión , los rotores en un compresor de tornillo rotativo funcionan a una ritmo constante con presión constante . el system is designed to handle continuous load without overburdening individual components, reducing mechanical stress and improving durabilidad . Eficiencia del aceite y la lubricación: Mientras que los compresores de tornillo rotativo suelen utilizar sistemas de inyección de aceite Para mantener un funcionamiento suave, el aceite se utiliza de manera más eficiente y el sistema requiere menos frecuencia. cambios de aceite y maintenance. The lubrication helps reduce friction and heat buildup, contributing to the longevidad del compresor. el sealed system in rotary screw compressors also helps prevent fugas de aceite , que es un problema común en los compresores de pistón donde cambios de aceite son más frecuentes. Vibración y ruido reducidos: Los compresores de tornillo rotativo generan mucho menos vibración y ruido en comparación con los compresores de pistón. Esto se debe a que el rotores rotate smoothly , sin el golpes de pistón que causan las fuerzas mecánicas responsables de la vibración en los compresores alternativos. La reducción de la vibración da como resultado un menor desgaste de los componentes internos y un funcionamiento más silencioso reduce la necesidad de mantenimiento del sistema. Rendimiento confiable en condiciones difíciles: Los compresores de tornillo rotativo son designed for continuous operation, even in harsh environments such as high temperatures, industrial factories, or outdoor construction sites. Their robust design allows them to handle ciclos de trabajo largos conout overheating or experiencing significant wear, contributing to their extended lifespan. Comparación de factores de esperanza de vida el differences in diseño y operación entre los compresores de aire de pistón y los compresores de tornillo rotativo se reflejan directamente en su vida útil. A continuación se muestra una tabla que resume los factores clave que afectan la vida útil de ambos tipos de compresores. Factor Compresor de aire de pistón Compresor de tornillo rotativo Diseño Cíclico, más partes móviles. Continuo, menos piezas móviles Desgaste y desgaste Alto debido al funcionamiento cíclico Funcionamiento bajo y suave con fricción mínima Esperanza de vida 5-10 años (más corto) 15-20 años (más) Mantenimiento Needs Mantenimiento frecuente, reemplazo de piezas. Mantenimiento menos frecuente Frecuencia de cambio de aceite Cambios de aceite frecuentes Cambios de aceite menos frecuentes Vibración y ruido Mayor vibración y ruido. Menor vibración y ruido. Condiciones de funcionamiento Lo mejor para uso intermitente y de poca potencia Lo mejor para uso continuo y de alta resistencia

Detalles de noticias

Por:

Administrador

Dec 26,20255